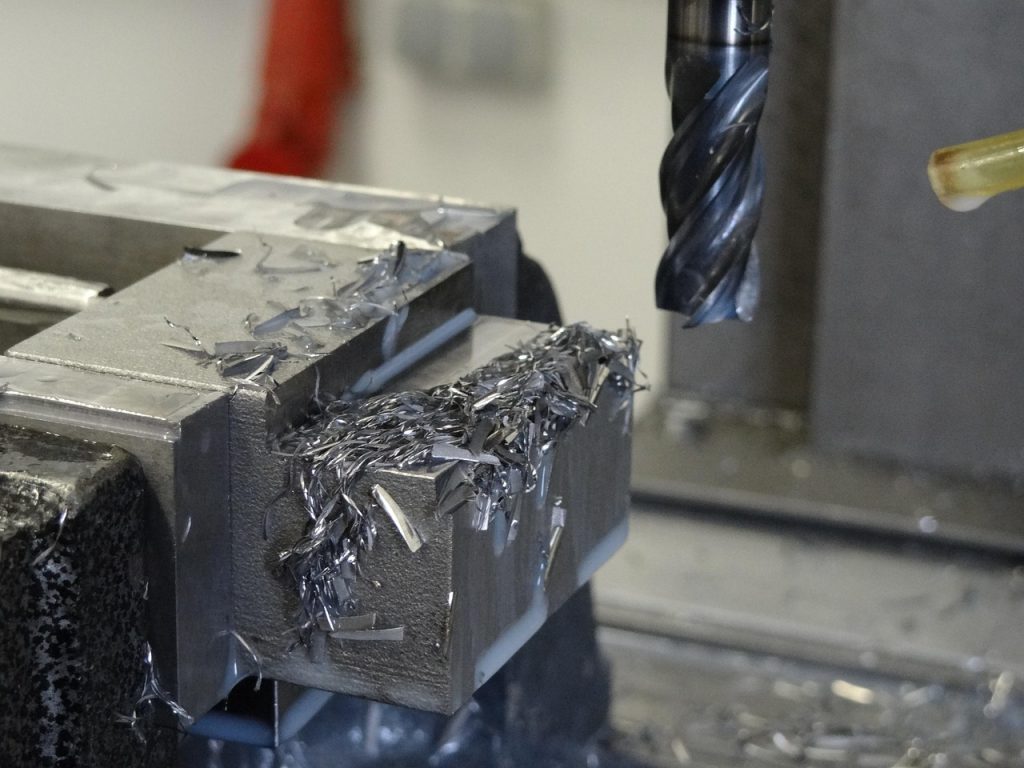

Nelle lavorazioni meccaniche di precisione, la gestione di calore e attrito è fondamentale per garantire produttività, qualità e sicurezza. In questo contesto entra in gioco il lubrorefrigerante, un fluido tecnico indispensabile per preservare utensili e componenti durante le operazioni di taglio e asportazione di materiale. La sua corretta applicazione consente di ridurre i rischi di danneggiamento, aumentare la durata delle attrezzature e migliorare la finitura dei pezzi lavorati.

Che cos’è il fluido lubrorefrigerante

Il lubrorefrigerante è una miscela formulata appositamente per i processi di lavorazione meccanica, quali tornitura, fresatura, foratura e rettifica. La sua funzione principale è duplice: raffreddare dissipando il calore generato dall’attrito tra utensile e pezzo, e lubrificare, riducendo l’usura degli utensili e garantendo una migliore qualità superficiale.

Le tipologie più diffuse includono:

- lubrorefrigeranti interi: a base oleosa, indicati per lavorazioni gravose;

- lubrorefrigeranti sintetici: con elevata capacità refrigerante e compatibilità ambientale;

- lubrorefrigeranti emulsionabili: concentrati da diluire in acqua per creare emulsioni stabili, particolarmente versatili e adatti a diversi materiali, dai metalli ferrosi alle leghe leggere.

Il corretto utilizzo richiede attenzione a parametri differenti, che possono essere concentrazione, condizioni operative e sistemi di filtrazione, così da prevenire fenomeni indesiderati come corrosione, formazione di schiuma o proliferazione batterica.

Quando si usa il lubrorefrigerante

L’impiego del lubrorefrigerante si rende necessario in tutte quelle lavorazioni a freddo caratterizzate da alte velocità di taglio, pressioni elevate o tolleranze dimensionali ridotte. Il controllo della temperatura è infatti determinante per evitare deformazioni del pezzo e preservare l’integrità dell’utensile.

I principali ambiti di applicazione comprendono:

- lavorazioni CNC ad alta precisione;

- produzione di stampi e componenti meccanici complessi;

- settore automotive, aerospaziale e biomedicale;

- lavorazioni gravose su materiali difficili, come acciaio inox, titanio o leghe di nichel.

L’uso corretto del lubrorefrigerante consente di:

- prolungare la vita utile degli utensili;

- migliorare la qualità e la precisione del prodotto finito;

- ridurre i costi legati a fermi macchina e sostituzioni;

- incrementare la produttività complessiva del processo.

Una gestione accurata del fluido, attraverso il monitoraggio periodico e i sistemi di ricircolo e filtrazione, è determinante per mantenere costante la sua efficacia ed evitare contaminazioni che potrebbero compromettere le prestazioni dell’intero impianto produttivo.